基于边缘计算的滚动轴承智能监测系统研究

武向军,李海虹,郭 宏

(太原科技大学 机械工程学院,太原 030024)

滚动轴承作为“工业的关节”支撑着机械设备的运转,一旦发生故障,很可能会造成不必要的损失[1-2]。因此,滚动轴承的状态在线监测系统的研究非常重要,大量研究也给出了多种故障诊断的方法[3-5]。但是中国制造2025发展,从智慧工厂到智能制造,需要进行状态监测的设备量增长迅速,随着监测点增多、数据采样频率提高,需要处理的数据呈指数化增长,且要求提高处理效率与准确率,这对传统的云平台监测模型提出了挑战[6]。

边缘计算是对云计算的补充和延伸,能满足数据处理的高效率和传输的实时性要求[7-8]。边缘计算将任务处理从云端迁移到网络边缘,减少了数据传送的距离和数量,可以减轻云计算平台网络带宽和数据处理的负担,提高了万物互联时代数据处理效率及数据传输的实时性。将边缘计算模型与云计算模型相结合,有利于解决目前机械设备在线状态监测所面临的问题。

滚动轴承运行时大都处于密封状态,只能通过对运行时采集的信号进行分析处理来判断其运行状态。而隐马尔科夫模型(Hidden Markov Model,HMM)具有双随机特征,可通过观测序列来推测模型的隐藏状态。HMM故障诊断模型非常适合处理连续的动态信号来监测轴承的状态,可以较早的发现轴承的故障情况。在训练HMM模型时,高维的特征集会加大模型的训练难度,且影响分类准确度的提高,使得模型的鲁棒性变差。因此,可利用随机森林算法来评估特征的重要性,在不丢失故障信息的情况下,选取重要特征组成敏感特征集来进行HMM模型的训练。

本文将随机森林算法和隐马尔可夫模型应用于边缘计算模型,提出了一种基于边缘计算的滚动轴承智能监测系统。通过对轴承实测信号进行特征提取、特征重要性评估,提取敏感特征集作为HMM模型的输入,实现对滚动轴承故障状态的快速、准确识别。

1.1 边缘计算概念

边缘计算是一种包含终端层、边缘层和云层三个部分的新型计算架构[9],每层都可以为应用提供所需的资源和服务。相比于集中式计算的云平台模型,边缘计算模型具有实时性、安全性、可靠性和可扩展性等优点。

终端层是边缘计算架构的前端,能够感知和改变周围环境,如传感器等,负责收集数据并传递到边缘层。边缘层位于终端层和云层之间,对大部分的数据进行计算和存储,并将处理后的数据上传至云层。云层由云端服务器组成,对边缘层上传的数据进行计算和存储,并进行智能决策和全局调度。

1.2 随机森林评估特征重要性

随机森林是包含多个决策树的分类器。计算不同特征在每个决策树中做的贡献值并取平均,根据均值的大小来判断特征的重要性。本文用基尼指数(Gini Index)[10]来介绍贡献值的计算方法,基尼系数越大,节点纯度越高,表示变量越重要。

基尼指数的计算公式为:

(1)

式中:K表示有K个类别,Pmk表示节点m中类别k所占的比例。

特征Xj在节点m的重要性,即节点m分枝前后的基尼指数变化量为:

(2)

式中:GIl和GIr分别表示分枝后两个新节点的基尼指数。

定义特征Xj在决策树i中出现的节点为集合M,那么Xj在第i颗树的重要性为:

(3)

假设随机森林中共有n颗树,则:

(4)

最后,把所有求得的重要性评分做一个归一化处理即:

(5)

1.3 连续型隐马尔科夫模型

在轴承的状态监测和故障诊断过程中,采集到的观测值是多维连续信号,更适合使用连续隐马尔可夫模型CHMM,该模型能够精确地描述观察符号特性。

连续型隐马尔科夫模型如下[11]:

(1)隐藏状态集S和观测状态集O

S={S1,S2,…,SN}

(6)

O={O1,O2,…,OT}

(7)

式中:N为隐藏状态数,T为观测状态数。

(2)初始状态分布矩阵π

π=[π1,π2,…,πN]

(8)

式中:qt为时刻t时状态,πi表示初始状态分布概率,满足:

(9)

(3)状态转移概率矩阵A

(10)

aij表示从状态i到状态j的概率,满足:

aij=P(qt+1=Sj|qt=Si)

(11)

(12)

(4)观测序列概率密度函数

(13)

式中:M为每一状态下的混合数,η为高斯概率密度函数,μ和U分别是高斯分布的均值矩阵和协方差矩阵。cjm为混合权系数,构成权系数矩阵C.

连续型隐马尔可夫模型CHMM可定义为:

λ=(π,A,C,μ,U)

(14)

根据Baum-Welch算法和Forward-Backward算法[12]解决模型学习和概率计算问题。

基于边缘计算的滚动轴承智能监测系统实现流程如图1所示。

图1 基于边缘计算的滚动轴承智能监测系统

(1)由滚动轴承实测振动加速度信号分析得到其有效值RMS均超过0.1,将系统采集到信号的RMS与0.1进行比较,若RMS>0.1则进行下一步流程;反之,则说明机器停止运转,采集到的数据为噪声数据,与轴承健康状态无关,剔除该组数据。

(2)对信号进行自相关分析,统计自相关序列在延时区间[-t,t]内过x轴的次数Ti,其中,t为每次采样时长。若|Ti+1-Ti|<20,则进行下一步流程;反之,则判断为幅值突变数据,剔除该组数据。

(3)判断轴承的健康状态,采用3σ准则自适应设定上限阈值μ+3σ[13],当RMS低于μ+3σ,则轴承处于正常状态;当RMS超出μ+3σ,则轴承可能出现故障或该监测点受到严重的噪声干扰;当振动信号的RMS连续稳定超出μ+3σ区间时,则判定该轴承出现故障,需进行下一步的分析。

(4)提取振动信号时、频域的24维特征值[14],并使用公式(15)进行归一化。

(15)

(5)利用随机森林算法评估特征的重要性,选取重要性高的前4个特征作为敏感特征集,作为CHMM模型的输入。

(6)计算敏感特征集在每个CHMM模型中的得分。CHMM1、CHMM2、CHMM3分别为轴承内圈、外圈、保持架故障模型。

(7)对数似然概率最高的模型便对应该种故障类型,可确定轴承的故障位置。

(8)在云端对信号进行包络谱分析,判断边缘层的诊断结果是否正确,并做出改进、维修决策。

为进一步验证所提诊断模型的有效性,对实测轴承故障数据进行分析。数据来源于西安交通大学机械工程学院雷亚国教授团队的XJTU-SY轴承数据集[15]。测试轴承为LDK UER 204滚动轴承,其相关参数如表1所示。

表1 LDK UER204滚动轴承的基本参数

文中使用工况2(转速:2 250 r/min,径向力:11 kN)下的三个轴承的全寿命周期数据来进行分析,数据信息如表2所示。

表2 工况2滚动轴承数据信息

3.1 RMS判断轴承的健康状态

文中使用μ+3σ判别方法来找到轴承故障开始的时间,以Bearing2_2数据集中水平振动信号数据为例进行分析。

从图2(a)可以看出,在轴承的全寿命周期内,振动信号的幅值随时间而增加,在开始的52 min内,振动信号幅值表现正常,随后幅值逐渐增大;同时从图2(b)中可以看出,52 min后RMS开始大于上限阈值μ+3σ,则认为轴承发生了退化,开始出现故障。

图2 轴承的振动信号及其RMS-3σ曲线

3.2 随机森林评估特征重要性

用上述方法判断工况2下三个轴承数据集出现故障的时间,并在出现故障后各取20个早期故障样本,样本数据集如表3所示。

表3 早期故障样本数据

将每个样本按照4 096个数据点为一组进行划分,共得到480组,其中内圈故障(IF)、外圈故障(OF)、保持架故障(CF)各160组。每组提取11个时域特征、13个频域特征,共24特征,并归一化。利用随机森林算法进行特征重要性评估,结果如图3所示。

图3 特征相对重要性

从图3可以看出,所有特征的相对重要性中,排名前四的特征为3、4、13、1,分别对应方根幅值、均方根值、频率方差和均值。将这四个特征组成敏感特征集,作为CHMM模型的输入。

3.3 CHMM模型训练和故障识别

图4 CHMM故障诊断过程

对3.2节中480组数据提取敏感特征,共得到480组敏感特征集,每种故障状态各160组,并将训练集和测试集按7∶3的比例分开。即,每种状态用112组数据来进行模型的训练,将剩余的48组数据分6次进行模型的测试,每次使用8组。

如图5所示,为内圈故障(IF Model)、外圈故障(OF Model)、保持架故障(CF Model)三种故障模型的训练结果,分别迭代3、3、4次后便收敛,收敛速度很快,表明CHMM模型在轴承故障诊断方面有较强的学习能力。

图5 收敛迭代次数

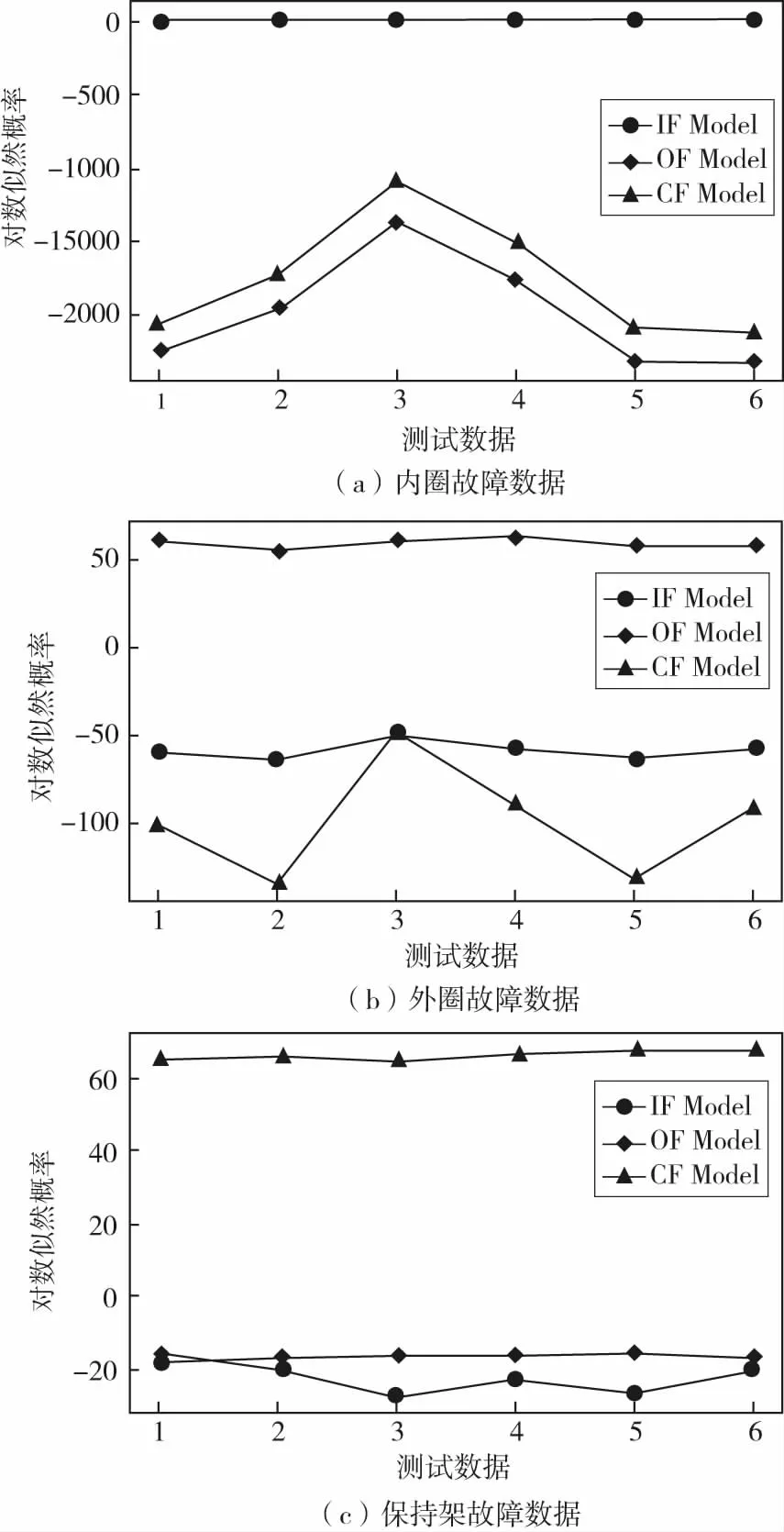

如图6所示,为三种轴承故障模型的测试结果,图(a)、(b)、(c)分别为三种故障状态数据在IF Model、OF Model、CF Model下的对数似然概率值。从图(a)中可以看出,轴承内圈故障数据的敏感特征集在内圈故障模型中的对数似然概率最大,且与其它两类故障模型的对数似然概率相差较大,具有良好的分类效果,同时输入的6组测试数据全部识别正确,模型的识别正确率为100%.分析图(b)、(c)同样可以得出,外圈故障、保持架故障模型的识别正确率均为100%,且分类效果良好。分析结果表明,CHMM模型在轴承的故障诊断中识别正确率高,分类效果明显,能够准确的识别轴承的内圈、外圈、保持架故障,模型有高度的稳定性,可用在滚动轴承的状态监测系统中。

图6 模型测试结果

3.4 云平台故障位置判断

边缘层检测到滚动轴承发生故障后,将故障数据上传到云平台,进行进一步的分析,验证边缘层的诊断结果,并进行维修安排。

如图7所示,将测试集中被三种故障模型诊断为外圈故障的数据上传到云平台,进行包络谱分析,发现图中出现117.2 Hz及其倍频的频率成分,与外圈故障特征频率理论值115.62 Hz接近,说明边缘层的诊断结果是正确的,云平台应发出维修该滚动轴承的指令。

图7 故障信号包络谱分析

为提高工业大数据下滚动轴承状态在线监测的效率和准确度,本文结合边缘计算、随机森林算法和连续隐马尔科夫模型建立了基于边缘计算的滚动轴承智能监测系统,并得到如下结论:

(1)利用随机森林算法对特征重要性进行评估,选择重要性排名前四的特征作为敏感特征集,将特征集从24维降到4维,降低CHMM模型训练的难度;

(2)CHMM模型能够准确、高效的识别滚动轴承内圈、外圈、保持架的早期故障,有较强的学习能力和高度的稳定性,可用在滚动轴承的状态监测系统中;

(3)边缘计算方法的应用,使轴承的状态监测和初步故障诊断在边缘层完成,在云层只分析故障数据,进行最终判断和维修安排,大大提高轴承故障诊断的效率,且实验结果表明该系统具有很高的稳定性和识别准确率。

猜你喜欢边缘轴承重要性轴承知识哈尔滨轴承(2022年2期)2022-07-22轴承知识哈尔滨轴承(2022年1期)2022-05-23轴承知识哈尔滨轴承(2021年2期)2021-08-12轴承知识哈尔滨轴承(2021年1期)2021-07-21“0”的重要性数学小灵通(1-2年级)(2021年4期)2021-06-09论七分饱之重要性中国生殖健康(2020年4期)2021-01-18幼儿教育中阅读的重要性甘肃教育(2020年21期)2020-04-13一张图看懂边缘计算通信产业报(2016年44期)2017-03-13读《边疆的重要性》有感唐山文学(2016年11期)2016-03-20在边缘寻找自我雕塑(1999年2期)1999-06-28